تکنولوژی ساخت و نگهداری کوره های ذوب (کوره قوس الکتریکی و کوره القایی)

توضیحات:

در این فایل جامع و کاربردی به بررسی و کوره های قوس الکتریکی و کوره القایی پرداخته شده و هر آنچه باید در مورد این کوره ها بدانید برای شما عزیزان گرد آوره شده و در غالب یک فایل PDF عرضه میگردد

تعداد مشاهده: 1425 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: pdf

تعداد صفحات: 34

حجم فایل:7,288 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی و مکانیک

-

محتوای فایل دانلودی:

در قالب PDF

نورد و تولید قطعات فولادی

چکیده:

قالبهایی که برای ریخته گری شمشها استفاده می شود چدنی وازنوع خاکستری انتخاب می شود که این انتخاب نیز بعلت انتقال حرارت خوب چدنهای خاکستری است.

در چدنهای خاکستری هر چه اندازه گرافیتها درشت تر باشد انتقال حرارت بیشتر می شود واین امر باعث می شود که در برخورد اول به ذهن خطور کند که چون دمای مذاب شمش بالاست پس هر چه گرافیتها درشتتر باشند انتقال حرارت افزایش می یابد وموجب می شود که در مقابل شوک حرارتی مقاوم تر بوده ودیرتر ترک بخورد واین امر موجب افزایش عمر قالب شود.

ولی بعد از انجام این پژوهش به این نتیجه رسیدیم که این تصور غلط است زیرا در شرایط کارکردی این قالب ها خستگی حرارتی در قالب ایجاد می شود واین خستگی حرارتی باعث ترک خوردن وشکستن قالب ها می شود پس برای اینکه از ترک خوردن قالب ها جلوگیری کنیم باید جلوی مکانیزم جوانه زنی ترک خستگی ورشد آن را بگیریم که این مستلزم این می شود که برای جلوگیری از جوانه زنی ترک سطح را سخت کنیم و نیز برای جلوگیری از رشد ترک استحکام مغز قالب را افزایش دهیم که برای افزایش دادن استحکام مغز قالب باید گرافیتهای ورقه ای را ریز کرد پس برای افزایش عمر قالب باید اندازه گرافیتها را توسط جوانه زنی کنترل کرد .

عیب دیگری که در این قالب ها بوجود می آیدخوردگی بر اثر فشار وحرارت مذاب شمش است که این مشکل را باید با انتخاب پوششی مناسب بر طرف کرد.

فهرست مطالب:

مفدمه

چکیده

فصل اول - قالب های متداول برای تولید شمش فولادی

1-1- اندود و پوشش قالب

1-2- طرح قالب

1-3- اصول طراحی قالب

فصل دوم - قالب های افقی رو باز

2-1- جنس قالب

2-2- طرح قالب

فصل سوم- قالب های کاربردی

فصل چهارم- عیوب ایجادی در این قالب ها

فصل پنجم- منشاء عیوب و راه های مقابله

5-1- خوردگی

5-1-1- پوشش قالب

5-1-2- روش باریزی مناسب

5-1-2-1- باریزی از بالا (مستقیم)

5-1-2-2- باریزی از پایین (کف ریزی)

5-2- ترک

5-2-1- منشاء ریز ترک و راه مقابله با آن

5-2-2- منشاء رشد ترک وراه مقابله با آن

5-2-2-1- جوانه زنی مذاب

فصل ششم - پیشنهادات وراهکارها

منا بع و مراجع

ضمائم

این فایل شامل: صفحه نخست، فهرست مطالب و متن اصلی می باشد که با فرمت (word) در اختیار شما قرار می گیرد. (فایل قابل ویرایش است)

تعداد صفحات : 49

تعداد مشاهده: 794 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: doc

تعداد صفحات: 49

حجم فایل:290 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته مهندسی مواد و متالوژی

-

محتوای فایل دانلودی:

در قالب فایل word و قابل ویرایش

تحقیق و ارزیابی تداوم فرایند کوره بلند

چکیده:

میزان تولید فولاد جهان در سال گذشته میلادی بالغ بر 1/24 میلیارد تن به ثبت رسید. 65% تولید خام دنیا به روش کوره بلند- کنورتور اکسیژنی حاصل می شود. در سال 2006 میزان تولید چدن مذاب و کک متالورژی به ترتیت 873 و 300 میلیون تن بوده است. نسبت چدن مذاب به فولاد خام در طول 60سال گذشته 0/7 محاسبه شده است. بدون شک منبع اصلی تامین چدن مذاب کوره بلند است. با توجه به مصرف بالای کک متالورژیکی در کوره بلندهای جهان، کمبود کک، کمیاب شدن کک صادراتی و نوسانات قیمت آن، کاهش منابع تامین ذغالهای کک شو و محدودیت های ایجاد شده، به گردش در آوردن و حفظ خطوط تولید کوره بلندهای دنیا را با مشکل مواجه می سازد. در اوایل سال 2004 قیمت کک متالورژیکی از 60 به 480 دلار بر تن افزایش یافت و بحران عظیمی در صنایع فولاد جهان بوجود آمد. رشد سریع اقتصادی چین و در انحصار داشتن کک صادراتی توسط این کشور متخصصین را برای معرفی فرایندهای جایگزین تولید آهن، بجای کوره بلند وا داشته است. گزینه های نزدیک احیاء مستقیم و احیاء همزمان با ذوب است. فرآیندهای الکترولیز، باکتری در آزمایشگاهی نتیجه مثبت داده و تحقیقات در این زمینه ها ادامه دارد. پیش بینی ها نشان می دهد که سهم فرآیندهای تولید آهن به روش های کوره بلند، احیاء و احیاء همزمان با ذوب در سال 2050 به ترتیب 59 و 15 و 10 درصد خواهد بود و سهم احیاء با هیدروژن، فولادسازی مستقیم و الکترولیز نیز به ترتیب 10 و 5 . 1 درصد برآورد می شود.

نویسنده: محمد حسن جولازاده

تعداد مشاهده: 438 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: pdf

تعداد صفحات: 12

حجم فایل:185 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی

-

محتوای فایل دانلودی:

در قالب PDF

پاورپوینت عوامل موثر بر خواص ماهیچه

مقدمه:

اگر چه خواص فیزیکی ماهیچه ها به ترکیب مخلوط مورد استفاده ، درصد اجزاء ، روش تهیه و مکانیزم اتصال ودیگر عوامل بستگی دارد اما عوامل دیگری نیز در کیفیت نهایی ماهیچه تاثیر گذار هستند.

انجام آزمایش تعیین سختی ماهیچه و بررسی میزان سختی ان یکی از روشهای ساده در جهت تعیین کیفیت ماهیچه می باشد.

سختی ماهیچه به عوامل زیر بستگی دارد:

1- درجه حرارت پختن

2- زمان پختن

3- مقدار رطوبت موجود در مخلوط

4- مدت زمانی که ماهیچه قبل از پخت در کوره ، در محیط نگهداری می شود

بخشی از سرفصلها:

عوامل موثر بر خواص ماهیچه

اثر زمان پخت

اثر نگهداری ماهیچه ها در هوا قبل ازپختن

اثر زمان خنک کردن

ارتباط بین نسبت ماسه به چسب با سختی ماهیچه

تعداد مشاهده: 1139 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: ppt

تعداد صفحات: 15

حجم فایل:1,936 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی و مکانیک

-

محتوای فایل دانلودی:

پاورپوینت و قابل ویراش

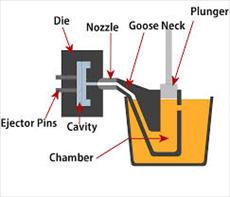

پاورپوینت روش کار با ماشین های ریخته گری تحت فشار

بخشی از متن:

در این روش دوباره قالب در حالی که هنوز یک مقداراز از همدیگر فاصله دارند دریچه خلا باز می شود و فضای قالب را کاملا از هوا تخلیه کرده و در این موقع فلز مذاب بوسیله سیستم تحت خلا از طریق سوراخی وارد محفظه سرد می شود و بعد از یک دوره زمانی درست و صحیح برای کشیده شدن مقدار مذاب به داخل محفظه سرد قالب بسته شده و پیستون تزریق سبب اعمال نیرو بر روی مذاب شده و باعث وارد شدن مذاب به محفظه قالب می شود. یک زائده مخصوصی سبب جلوگیری از وارد شدن فلز مذاب در طول کشیده شدن فلز مذاب در نظر گرفته می شود . مزیت هر دو نوع ماشین ازماشینهای تحت خلا سبب تخلیه هوا شده و مانع از بوجود آمدن خلل و فرج وفراهم شدن سطح صاف ریختگی بواسطه عدم محبوس شدن هوا درسطح قطعه می باشد در نتیجه فشاراعمالی کمتری بر روی فلز مذاب لازم می باشد و ماشینهایی با نیروی کمتری نیزمی توانند به کار برده شوند و به این علت است که دراثرتخلیه کردن هوای قالب جریان فلز مذاب بصورت خیلی راحت تر و آزادانه تر بوده و بدین ترتیب می توان بخشهای ورود مذاب را نازکتروکوچکتردر نظر گرفته شوند.

بخشی از موضاعات مورد بحث:

- روش کار با ماشین های ریخته گری تحت فشار

- فرآیندهای ریخته گری تحت فشار با عیوب

- ریخته گری تحت فشار درخلا( vacuum die)

- ریخته گری کوبشی (squeeze casting )

- ریخته گری نیمه جامد (semi solid castimg )

تعداد مشاهده: 1123 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: ppt

تعداد صفحات: 29

حجم فایل:2,161 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی و مکانیک

-

محتوای فایل دانلودی:

در قالب پاورپوینت